NOSSAS NOTÍCIAS

O que define um plantio de QUALIDADE?

Apesar da evolução das plantadeiras, os problemas clássicos da semeadura são diretamente relacionados aos equipamentos e às condições do solo. A seguir, algumas oportunas dicas a serem observadas antes de levar a semente para a lavoura.

Realizar uma boa semeadura é crucial para que a cultura expresse o máximo do seu potencial produtivo e possibilite um bom retorno econômico ao produtor. Para uma boa semeadura é preciso, basicamente, uma distribuição uniforme de plantas, um estande (plantas/hectare) recomendado e um bom rendimento operacional para realizar a operação na época ótima ao estabelecimento da cultura. Neste artigo abordamos problemas clássicos que ocorrem durante a semeadura e as consequências indesejáveis que esses problemas podem trazer para a formação da lavoura. Apontamos ações que devem ser tomadas para uma regulagem adequada da semeadora e sinalizamos aquilo que o mercado de máquinas agrícolas oferece para auxi- Leandro Mariani Mittmann liar o produtor nessa importante etapa.

Ao longo dos anos, os projetos das semeadoras sofreram ajustes para permitir maior eficiência no campo e atender demandas dos produtores. As semeadoras estão maiores, mais fáceis de serem transportadas e podem ter enorme gama de tecnologias embarcadas. No entanto, os problemas que se veem no campo são os mesmos de tempos atrás e independem das recentes melhorias incrementais. Os problemas clássicos da semeadura estão relacionados à máquina e à condição do solo, embora na prática nem sempre seja possível separá-los.

Condição para a semeadura — O manejo adequado do solo e da palha residual é importante para o sucesso da semeadura. A difusão dos cultivos sob sistema de plantio direto na palha, sem preparo do solo e com a presença de resíduos na superfície é, em alguns casos, um fator que limita o desempenho da operação. O uso de sulcadores, "botinhas", para deposição de adubo pode garantir um solo mais aerado, com um afastamento necessário entre o adubo e a semente, além garantir a profundidade de semeadura. Porém, isso ocorre com maior consumo de potência e pode afetar o rendimento.

Botinhas sulcadoras consomem de 7 a 12cv de potência por haste a dez centímetros de profundidade (69% a mais do que discos duplos), e estudos indicam que a demanda de potência pode dobrar com aumentos de velocidade de 4,5 a 7,7 quilômetros/ hora. Portanto, dependendo da capacidade de tração, o uso de botinhas pode reduzir consideravelmente a velocidade da máquina e o rendimento da operação. O uso de rodas limitadoras de profundidade no sulcador pode ser uma alternativa para minimizar o consumo de potência e garantir a profundidade de sulcação e de deposição do adubo.

A dificuldade do sistema de preparo de solo (disco de corte e sulcador) em cortar a palha, aliada às linhas de semeaduras cada vez mais próximas, invariavelmente, propicia o acúmulo de palha na estrutura da máquina, causando o "embuchamento". Problemas de embuchamento da semeadora podem ser minimizados com regulagens da altura do cabeçalho da semeadora em relação ao seu acoplamento no trator. Isso influencia no ângulo do chassis da semeadora com o terreno e atua no trabalho dos discos de corte, assim como o peso distribuído sobre estes. Discos de corte desgastados, com tamanho reduzido, podem ter o ângulo de corte com o solo afetado, impedindo um corte correto da palha e o possível acúmulo desta em frente ao disco.

Distribuição de sementes — A uniformidade de distribuição das sementes está entre os fatores de maior importância para a definição da produtividade das culturas. Algumas culturas, como é o caso do milho, são mais prejudicadas por uma distribuição desuniforme de sementes devido às plantas vizinhas não conseguirem compensar a produção de grãos para os espaços sem plantas. Problemas na distribuição estão frequentemente relacionados à velocidade de rotação dos discos, discos de sementes inadequados e/ou mal ajustados e ricocheteamento das sementes no tudo condutor. Fatores não relacionados à máquina, como uniformidade no formato das sementes e condições de solo, precisam ser considerados. A presença de torrões, por exemplo, pode dificultar a deposição da semente na posição ideal e prejudicar a emergência das plântulas.

Quanto maior a velocidade de rotação dos discos, maior a chance de furos não serem ocupados por sementes e levar a falhas. Portanto, a velocidade de deslocamento da semeadora (que determina a velocidade de rotação do disco) deve limitar-se a 5,5 km/h para soja e 4,5 km/h para milho espaçado a 90 centímetros (pode-se chegar à velocidade de 5,5 km/h para milho espaçado a 45 centímetros devido à menor rotação dos discos). Ademais, a velocidade de semeadura também influencia na estabilidade do carrinho em manter a profundidade da semeadura.

Os dosadores a vácuo permitem maior velocidade na semeadura, até 8 km/h. A sucção, quando alta, pode levar à ocorrência de sementes duplas (principalmente no caso da cultura do milho) e, quando baixa, pode levar a falhas. Para facilitar a regulagem e reduzir as chances de falhas e duplas, mecanismos "singuladores" podem ser acoplados aos discos dosadores permitindo operar com alta sucção enquanto os singuladores eliminam a segunda semente de um furo. O uso de grafite também auxilia no deslizamento das sementes no sistema de distribuição e nos discos dosadores, também prevenindo falhas (principalmente para o milho). Na seleção de discos deve-se buscar uma pequena folga entre o furo do disco e a semente, lembrando que, após o tratamento das sementes, estas incham e podem demandar um furo maior.

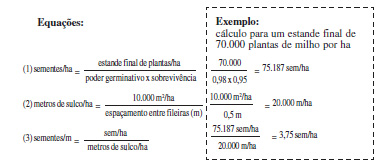

Regulagem da distribuição de semente e adubo — Definida a furação dos discos, passa-se à regulagem da quantidade de sementes por área. Para isso, toma-se como base o estande final de plantas desejado e adiciona-se um fator de correção para compensar algum déficit de germinação e mortalidade de plantas. O número de sementes/ hectare é calculado conforme a equação 1.

Estabelecida a quantidade de sementes por área, calcula-se a metragem de sulco por área (equação 2). Por fim, calcula- se a quantidade de sementes por metro de sulco (equação 3). O ajuste da dose de sementes e também de adubo é feito na caixa de rodas dentadas da semeadora. Em geral, há tabelas que guiam as regulagens. Para as sementes, as regulagens sugeridas nas tabelas geralmente são próximas às quantidades desejadas; já para o adubo, as tabelas não são muito precisas devido a heterogeneidade das matérias- primas, tamanho dos granulados (grânulo de potássio difere do grânulo de fósforo), peso, absorção de umidade ou esfarelamento. Portanto, sugere-se usar a tabela apenas como um guia inicial para depois efetuar ajustes finos recombinando as rodas dentadas. Além disso, é bom fazer verificações periódicas da distribuição e da profundidade de deposição das sementes durante a operação.

A regulagem é feita movimentando a semeadora por uma distância conhecida e dividindo as sementes que caíram pela distância percorrida. É necessário percorrer alguns metros antes de começar a contar as sementes para garantir que os discos dosadores estejam completamente cheios de sementes. Para o adubo, recomenda-se percorrer 200 metros e calcular a dose coforme a equação 4. É importante conferir a dose depois que a rosca sem fim adquirir uma crosta de adubo, o que pode passar a interferir na dose.

Agricultura de precisão — A adoção de piloto automático na semeadura tem resultado em ganho de rendimento operacional e na qualidade da operação. Destaca-se que esse sistema de autodirecionamento requer sinal de posicionamento bastante acurado, visto que a distância entre linhas é pequena (45 centímetros). Dentre as vantagens do piloto automático podem ser citadas:

• maior controle de paralelismo entre máquinas no mesmo talhão, evitando arremates entre elas;

• permite que o operador preste atenção na semeadora;

• permite que a máquina trabalhe por mais tempo (à noite/madrugada), pois o operador não precisa mais enxergar referências para efetuar as passadas.

Os monitores de sementes e sensores instalados nos tubos condutores de sementes informam no computador de bordo da cabine a quantidade de sementes em tempo real depositada em cada linha. Esse recurso permite um diagnóstico rápido da ocorrência de problemas na distribuição de sementes, como entupimento do tubo condutor, problemas com o vácuo ou, então, a falta de sementes no reservatório.

Outro avanço na semeadura com AP é a alteração no mecanismo acionador dos discos dosadores. A roda de terra é substituída por um motor hidráulico. Esse sistema possibilita fazer a semeadura tanto em taxa fixa quanto em taxa variável guiada por mapas. Após a primeira calibração do sistema distribuidor, o operador pode informar a quantidade de sementes no computador de bordo na cabine do trator fazendo com que o motor gire mais rápido ou mais lento para atender o estande desejado. Esse sistema de controle permite mudar a quantidade de sementes em tempo real e também facilita fazer regulagens específicas para cada tipo de semente. Apesar dos benefícios adquiridos com os recursos da AP, é imprescindível fazer uma boa regulagem.

Fonte: Revista A Granja.

Data: 26/07/2019